近年来,国 家环保形势日益严峻,土地资源日趋紧张,投资者在建厂前面临着好多难题,例如,在政策上,手续难批。从立项阶段到项目申报阶段,要经过多个政府部门审批、备案。在一些要求严格的地方,项目审批手续极其复杂,把整套手续办下来,就需要用一年多的时间。选址成为投资建厂前的又一道关卡,很多企业仅仅是购买土地一项就占去项目总投资三分之一甚至更多。在这种情况下,厂区规划设计显得尤为重要,合理的工艺布局既可以避免浪费土地资源,节约投资,又可以使厂区紧凑、工艺流畅,降低企业运营成本下面我们认识一下如何科学地选择工艺布局。

1前期准备工作

1.1厂址选择

烧结墙材厂址选择应靠近原料源,减少原料运输成本,宜靠近交通线路,方便成品运输。厂址选择应对建设规模、原料、产品流向、交通运输、供电、供水、企业协作条件、场地现有设施、环境保护、人文、社会、施工条件等因素进行综合技术经济比较后确定。

1.2 了解当地市场需求,按需制定合适的生产规模、产品类型,窑炉不是规模越大,产量越高越好,而是要根据自己的市场销售消化水平来制定合理产出规模,否则一旦规模超大,投入和产出比例不能吻合,就给企业造成经济损失。产品类型要符合周围市场需求,根据需求,合理的制作生产计划。

1.3认识烧结砖原料性能

主要包括原料可塑性、结合性、颗粒级配、收缩性能、烧结性能、耐火度等。原料是生产线的基础,如果原料不好,要生产出合格的烧结砖产品是很困难的事。所以要对原料有足够的认识,合理使用,提高投资效率。

市场需求决定生产规模,厂区大小影响生产规模,原料性能决定生产工艺及设备的选型,工艺布局设计是在定型产品、定型工艺和生产规模确定的基础上进行的。

2工艺设计要符合相关要求

环保、节能、消防等要求日益严格,相关新标准均已出台,有些地区还有更为严格的地方要求,在进行工艺设计时,相关除尘设备、脱硫设备、消防设备要配套齐全,在规划时留出足够空间,防止生产线无法通过验收。关于消防通道,包括人员疏散走道、消防车道, 人员疏散走道应根据疏散人数经过计算后确定,但小净宽度不小于1.4m.消防车道的净宽度和净高度均不应小于4.0m.

3 生产基础

3.1 原料储存

允足原料储存是生产线连续生产的..道保障,切不可因为场地狭小忽视这一环节。

3.2 成品堆场

成品堆场也是必须考虑的·大问题。有些砖厂工艺布局中满满当当把生产线放下,运输通道狭小,必要环节不是砍掉就是瘦身,似乎厂区利用率很高,可是产量如何保证呢,没有稳定原料供应,成品无处堆放,这些问题都能制约生产线产量。在北方地区,要保证冬季正常生产,不仅要有原料库,还要在库里做好保温工作,成品堆存要考虑2~3个月的产量;在南方,要考虑多雨对生产造成影响,原料储存量也要大于20天的生产用量,成品堆场可以小一些,也要根据当地市场确定好成品堆场。

近年来,随着技术不断发展,卸砖打包机进入了市场,卸砖打包机弥补了砖瓦生产装备的后一道工序装备的空缺,为实现全厂自动化做出了巨大贡献。成品打包以后,节省存放面积,有条件的企业,可以上半自动、全自动卸砖打包机,这样呢,在销售淡季,成品砖打包,方便储存,方便运输。从成本角度来讲,减少卸砖、装车费用一年就可以回收购买设备的资金。

3.3 企业物流

自从有了生产活动以来,就有了工厂设计和企业物流的问题,然而对企业效益影响非常大的物流系统却没有引起人们足够的重视,有些企业仅从人力、原材料这两个方面挖掘利润源泉。随着科技发展和技术进步,我们采用新的方式来开发这两个利润源泉,比如生产设备自动化,减少劳动岗位等。利用煤矸石、粉煤灰、矿渣、煤渣等各类工业固体废弃物,利用江、河、湖(渠)淤泥、污泥、建筑渣土和页岩等原料,节约了土地资源,节约了能源、保护了环境,更重要的是节约原料成本。因此,寻找新的利润源泉就变得更为迫切。企业物流作为第三利润源泉就是在这种情况下被发现。

企业物流主要包括:①原料运输;②成品运输;③生产物流。

3.3.1 原料运输

厂外原料运输,前面我们就提到厂址选择应靠近原料源,减少原料运输成本。厂内原料运输,主要是要考虑原料堆放应靠近原料处理车间,尽量缩短运输距离,以减少厂内运输的能量消耗并节约用地。生产环节原料运输是由皮带输送机完成,在这个问题上我们首先对工艺流程、工艺设备要有初步了解,制定合理的生产流程,减少不必要的周转性,合理布工艺设备位置,减少原料的输送距离。

3.3.2成品运输

前面讲厂址选择时,我们也提到过,厂址宜靠运交通线路,方便成品运输。

3.3.3 生产物流

也就是指咱们企业的窑炉运转我们根据生产规模,如何选择适用于自己的运转设备呢?首先,空车,是咱们生产物流的运转载体,在烧结砖生产过程中非常重要,其制造和砌体质量,对烧结砖的产量烧成质量和产品能耗,都有很大的影响。所以,在选择窑车时,要对其制作工艺、砌体密封加以关注。关于摆渡车、牵引机、顶车机如何选择呢?首先要选择自动化程度较高的设备,这个是必要前提,其次我们要根据产量、窑车码坯数量来计算窑车运转周期,选择适用于自己的运转设备。

围绕原料区、生产区物流情况,我们以日产30万普通砖的生产线为例,每天需要原材料大约500㎡3,每辆车的运输量按8㎡3算呢,那么每天进出厂区运料车辆就是62.5辆。每天生产30万块普通砖,每辆拉砖车的运输量按4000块普通砖来算,每天需要75辆拉砖车。仅仅是原料车和拉砖车每天进出厂区那就是137.5辆。这两种运输车辆进出时间大概都集中在白天,就算是每天按12h进出,那么大约每5min就要进出1辆。这个仅仅是计算的基础数据,如果我们再考虑原料车卸车时间和拉砖车装车时间,进出厂区车辆就会出现拥堵现象。所以,我们公司在工艺布局设计之初,就会为客户朋友们考虑这个物流问题,根据客户厂区现场、现有的交通运输条件,合理的划分原料区、生产区,然后设计主大门、原料进出大门的位置。条件不允许的情况下,如果只能设计一个大门,我们还会根据客户场地情况,进行合理的分流处理。原料路和出砖路尽可能不重叠,避免客户在今后生产运行过程中出现车辆拥堵现象。

4 生产线布置

4.1 原料处理车间

关于原料处理车间,要严格按照自己原料特性来制定原料处理流程,选用适用于自己的原料处理设备。在原料处理车间布局上来讲,要根据工艺流程合理布置,做到工艺流畅、布局紧凑合理。

4.2 陈化库

陈化库的作用相信朋友们都有一定了解,原料陈化不但可以改善原料的成型性能,还可以改善原料的干燥性能,提高制品的品质。一般来讲,原料陈化时间大约为72h才能达到陈化效果。如何选择陈化库的库容量呢?例如日产30万块普通砖,陈化时间为72h.那么需要的库容量就是3000m陈化库每米库容量为50m,需要60m长度,就能满足生产需要经过这样计算。就能确定陈化库长度。然后根据场地条件进行合理布局。

4.3 成型车间

成型车间布置应结合生产流程和设备选型全方面考虑,工艺布置决定了设备安装位置、前后设备的相互连接关系、生产操作维修空间、各种输送带设备的长度和高度、车间内行人通道位置和宽度。厂房面积和高度,以及便于施工安装的预留设施等设计内容,对工厂的投资和今后的生产影响较大,因此,在工艺布置时,应认真考虑,合理布置,既要满足各方面的要求,又要降低投资。

4.4 存坯车间

存坯车间,刚切出来的湿砖坯在窑外自然环境下放置一段时间(约24h)叫湿坯静停,对于烧结砖生产过程来说,有很多好处。

a.提高产量,减免干燥裂纹。

b.降低烧砖热耗,节能减排。经过..现场实测发现:砖坯在窑外自然环境静置24h,其水分要减少2%~4%,这是什么概念呢?我们以日产30万块普通砖的生产线为例,湿坯静停1d,那么每天砖坯要减少18t~36t的水,如果在干燥室干燥这些水分,需要3t~6t标准煤的热量,用风机排除这些水分需要 500kWh~1000kWh电,那么每天可节省成本近万元。

c.减轻窑炉负担、增加产能。砖坯脱水,不只是要耗能,还需要时间。当砖坯的成型水分为14%~16%时,水分每减少1%,其含水率就下降6%~7%,湿坯静停24h后其剩余的含水率也下降了12%~14%,砖坯在窑内所需要的干燥、焙烧速度也可以提高10%以上,这一点已被许多有湿坯静停工艺的烧结砖厂所证明

d.给窑炉储备足够的“粮草”,有备无患、在烧结砖生产企业,零故障是不存在的,静停区存有足够窑炉一天需要的砖坯,就算前道工序出点什么故障。窑炉也不会“饿肚子”了。由此可见湿坯静停的作用性,在投资建厂时千万不要忽略、某企业就是这种情况,攻备配置很高,电气控制系统也很先进,隧道窑也没问题,就是产量上不去,经调研发现,原来是存坯系统设计不合理。没有足够的存坯线,导致干燥速度极慢,严重影响了正常烧结,然而各个车间布置已无法变动。改造相当困难,企业陷入两难境地。

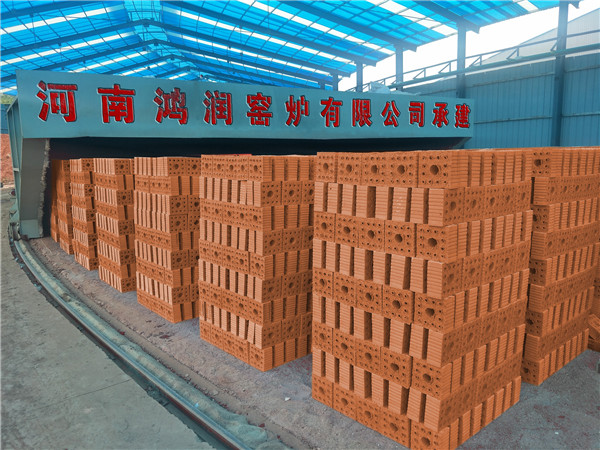

4.5 窑炉主体

干燥室、隧道窑对地基要求严格,不允许有不均匀沉降。在设计时尽量将干燥室,隧道窑建在基础上,减少基础处理投资。目前来说,隧道窑的生产性能还有待于继续提高,还有更高深的东西等待着我们去探索和挖掘。从降低窑炉的造价,提高、完善生产性能,以及符合国 家的产业政策等方面着手,让砖瓦生产企业健康、平稳地度过这个转型过渡期,进而向更高的目标迈进,这是我们一直以来所坚持的原则。为了能达到高产、优质、节能的目的,我公司对现有窑长进行..计算,根据客户制坯原料不同,合理分布三带长度,为每个客户制定适于生产的窑炉长度。充分利用余热,在保证预热带预热砖坯效的同时,把部分焙烧带的热量通过预热带哈风口抽走,把烟热送到烘干室烘干砖坯。在烘干室排潮时,让潮气、废气通过脱硫系统达到脱硫效果。

4.6卸砖线

随着技术不断进步,隧道窑断面渐渐变宽。卸砖线在设计时要为客户考虑两个问题,..个是避免窑车重复调运,第二个是两侧卸砖,降低卸砖工人劳动强度。

当企业有扩建规划时,应恰当地处理好企业当前建设与发展远景的关系,减少扩建对生产线的影响。在工艺布局设计之初,要预留生产线未来扩建位置,与扩建有关的建筑物宜考虑必要的衔接措施,做到可持续发展。

科学合理的工艺布局意义重大:①合理的工艺布局既可以避免浪费土地资源,节约投资,又可以使厂区紧凑、工艺流畅,降低企业运营成本;2合理的工艺布局可以挖掘生产线大潜力,实现产量大化:③合理的工艺布局可以打造可持续发展的战略方针。

当前位置:

当前位置:

热门推荐

热门推荐